遡及入力中。2010/07/30の記録です。

7月の楽器づくりプチ紹介、これは、直径10cm の太い塩ビ管を、リコーダー式のヘッドをつけて鳴らしているところです。ヘッドはリコーダーというよりはパイプオルガンの木管パイプの作り方で四角く作りました。

写真では1mですが、これを市販の塩ビ管ジョイントソケットをつかって、3m までつなぐことができます。船の汽笛のようなボーッという音がします。息がたくさん要ります。目が回ります(^^;;)。

将来的には、指穴をあけて「巨大リコーダー」にするのが目標ですが、前途多難。

なかなか鳴らなくて寸法など試行錯誤しました。オルガンの低音パイプ作りにも参考になりそうです。

月別アーカイブ: 2010年7月

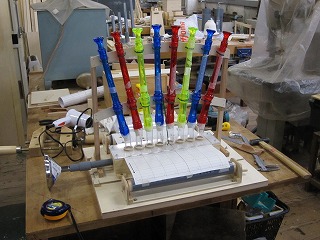

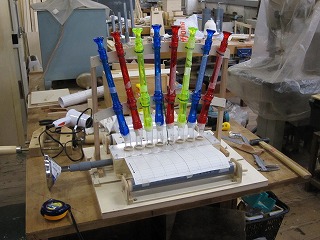

リコーダーパンチカードオルガン8本版

遡及入力中。2010/07/29 の記録です。

7月はひたすら工作の日々となりました。2010/07/30 の附属小サイエンスフェアに向けて、楽器の原理をデモンストレーションする手作り楽器をいくつか制作する必要があったのです。詳細はゼミブログのほうに載せましたので、ここではちょこっと紹介を。

まずは、今回最も力を入れて、手数もかかった「リコーダーパンチカードオルガン」です。

附属小サイエンスフェア発表練習

2010 7/22 今日は附属小サイエンスフェアに参加する各研究室のメンバーが集まって、発表練習をしました。学生たちは「プレ」と呼び習わしているようです。

方法研「音ブース」はトップバッター。

↑ホースホルン。

↑リコーダーパンチカードオルガン。

↑一弦ベース。

持ち時間 10 分ということと、まだ完成していないものもあり、今日はこの 3 品でした。

この後各研究室の発表が続きましたが、広重は 4 年目卒論打ち合わせのため退席。

リコーダーパンチカードオルガン: 試演の様子・巻き取り部制作

2010 7/21 附属小サイエンスフェア出展のパンチカードオルガン、パンチカード第1号が学生たちの手によってできあがり、試演をしました。

[MEDIA=133]

調整の結果、つなぎ目もなんとか隙間を通過するようです。音域を全部使っていないけど、第1号としては、ま、いいか。

学生たちが講義などに行っている間、広重の方で、パンチカードを巻き取るリールを作りました。当初全体を木工旋盤で削り出すつもりでしたが、N 先生のアドバイスにより、両端部分のみ木材で削り出し、紙を巻き取る長い円筒は塩ビ管を利用することにしました。

木工旋盤で材を削ったところ。4つ分がつながった状態で削ります。

切り出したところ。太い方が塩ビ管にわずか入らず、電動ベルトサンダーで荒っぽく面取りをし、さらに木殺しをしてなんとかはめ込みました。

両枠を作り、クランクをつけて、できあがり。クランクは小さくて、真鍮釘を打ったら割れたものもありました。ズボラせずに下穴をあけるべきだった。

↓巻き取り部を使った試演の様子。学生がいないのでカメラを三脚に立てて「ひとり録画」です。YouT○be みたい (^^;)

[MEDIA=134]

巨大リコーダー: 長さ 3m のパイプが鳴った

2010 7/19 附属小サイエンスフェア出展検討中の「巨大リコーダー」、大きなリコーダー式ヘッドを作ったら、太いパイプで長さ 3m まで鳴りました。

これまで、開口部幅 55 mm のリコーダー式ヘッドを使い、内径 44 mm パイプでは長さ 1m は鳴るが 2m は鳴らず、内径 107 mm パイプでもやっぱり長さ 2m はほとんど鳴らず、という状況でした。ヘッドの開口幅が小さいのかもしれない、ということでした。

他の楽器たちの制作のメドが立ったので、大きなヘッド作りを再開しました。

ケルンは 85 mm 角のカツラ立方体。直径 8 mm の穴を T 字形にあけ、切り込みを入れます。垂直の切り込みは昇降丸のこ盤で、ななめの切り込みは手のこで切りました。手のこの方はかなり苦労して、断面もぎざぎざになってしまいました。

リップの部分はパイン集成材。今回は手作業で、ノミで削り落としました。かなり力を入れて大きな音をたてながらノミを打ちました。

隙間は、前回はケルンを削って作りましたが、今回はケルンのふたとの間に 0.5 mm 厚のボール紙を挟むことで隙間を作る方法を試してみることにしました。

ヘッドをクランプで仮組して内径 107 mm のパイプをつなぎ、音を出してみました。

長さ 2 m でも、かなり大きな音で基音が出ました。やった! やはりヘッド開口部の幅も重要であるようです。

さらに調子に乗って、もう 1 m 継ぎ足して 3 m にしてみました。

3m でも、鳴りました。やったやった!

ちなみに、2m で 8ft C の上の D ぐらい、3m で 8ft C の下の G ぐらいの音です。8ft は約 2.4 m ですから、ほぼ妥当な状況と予想されます。なおこの長さは塩ビ管部分の長さで、実際鳴っている長さは、これにヘッド部分長さが加わります。

当初案では、これに大きな「指穴」ならぬ「手塞ぎ穴」を開けて、音階を演奏する予定でした。いろいろ資料を調べてみると、穴の位置を決めることはかなり複雑な考察を必要とするようです。 穴の大きさも音程に多大な影響を与えるようです。複数回の試行錯誤が予想されます。期日も迫ってきましたし、もしかすると「指穴」は今回の附属小サイエンスフェアでは見送るかもしれません。

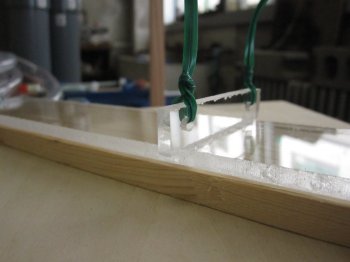

リコーダーパンチカードオルガン: アクリル板のしなり対策

2010 7/18 附属小サイエンスフェア出展のパンチカードオルガンですが、天板上のアクリル板の中央がしなって下がり、天板との隙間が狭くなってパンチカードが通りにくくなる問題について、今日は解決を試みました。

今日までに、天板とアクリル板との間の、パンチカードを通す隙間を、ボール紙 1 枚の約 0.5 mm から、ボール紙 2 枚の約 1mm に変更してみました。紙はとてもスムーズに通るようになりましたが、肝心の音が、ほとんど出なくなってしまいました。隙間が大きくなりすぎて、 特に両端において、空気が隙間を抜ける方が抵抗が大幅に小さくなったようで、隙間からほとんどの空気が流れ出てしまって、リコーダーに接続された穴には空気がほとんど行かなくなってしまいました。

そこで隙間はボール紙 1 枚の 0.5 mm に戻し、対策を考えました。

以下の 2 つの案が考えられました。どちらがよいか判然とせず、いきなり制作品に適用して失敗したらまずいこともあり、まずは同等の条件の実験台を作って効果を確かめてみることにしました。

- 案1: 長手方向と平行に細長いアクリル板を立てて接着し、しなりを軽減する。

- 案2: 長手方向の中央に、小さな穴あきのアクリル部材を接着し、リコーダーラックからビニタイで吊ってアクリル板の中央部を持ち上げる。

アクリル板はすべて 5mm 厚です。

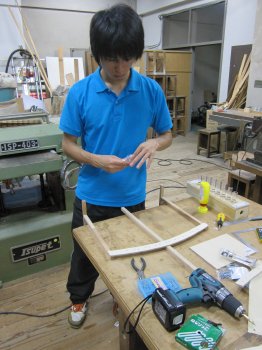

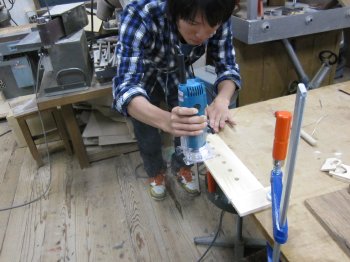

実験用のリコーダーラック相当品をすばやく組み立てているところ。

実験セット。

案1 の、しなり軽減部材。

案2 のしなり吊り上げ部材。

実験してみると、案1のように補強部材をつけただけでは、少し中央部に力をかけるだけで今までと同様に紙を挟んでしまうことがわかりました。アクリル板とパンチカード紙との隙間は 0.5mm マイナス パンチカード紙の厚さ ですから、かなり厳しい条件といえるのでしょう。また、細長いアクリル部材を正確に直線で切り出すことはジグソーでは非常に困難なので、接着部分に隙間が発生し効果を弱めてしまう可能性が大きいです。

というわけで、ちょっとカッコが悪いですが、案2 でいくことにしました。

15mm 角程度の小さなアクリル板部材を切出し、 中央に穴をあけます。1個穴あけのときに割れてしまいました。小さい部材は注意が必要です。両面にしっかりマスキングテープを貼ってから穴開けします。

吊り上げ部材を接着しているところ。

制作品で吊り上げて演奏してみましたが、 肉眼でアクリル板の上向きのしなりがはっきりわかるほど吊り上げると、やはり空気漏れにより音が出なくなります。ラックへリコーダーを固定しているビニタイを縛り直して調整し、重みがアクリル板にかかりにくくすると、ほとんど吊り上げない状態で良好になりました。

どうやら苦労して作った吊り上げ装置は使わないで済みそうです。まあ、こういうこともあります。いざというときに吊り上げられるので安心、ということにしましょう。

今後パンチカードに使っている A3 紙をつなげて長くしたときに、テープでつないだつなぎ目がうまく隙間を通過するかどうか不安があります。そのときにもしかしたらこの装置は活躍するかもしれません。

リコーダーパンチカードオルガン: 風箱とラック組立て・仮組完成・試演

2010 7/16 附属小サイエンスフェア出展のパンチカードオルガン本製作です。

風箱天板とアクリル板の間に、厚さ約 0.5 mm のボール紙をはさんでから、アクリル板を天板に木ねじで固定します。

昨日までにリコーダを固定するラックの脚部ができています。 15 mm 角のスギ角材で作りました。ラック横木にはリコーダーを固定するビニールタイを通す直径 4mm の穴を合計 32 個開けます。

いよいよ 100 円ショップで買い占めた (^^;) 色とりどりのスケルトンリコーダーを取り出して、色の順番を気にしながら、音階になるように指穴をマスキングテープで仮に塞ぎます。あれ、リコーダーの指使いをすっかり忘れてしまったぞ…。

一方ラックは横木を脚部に接着します。ゆがんでぐらつかないように慎重に。

木工ボンドと真鍮釘で固定します。

出来上がったラックにビニタイでリコーダーを縛り付けていきます。ビニタイが短すぎると苦労する、よね。

ビニールホースとリコーダの吹口をマスキングテープで仮止めし、仮組完成です。パチパチパチ。意外と素早くできました。(ってここのところ毎日やってるか)

1年生のメンバーがアタマを混乱させながらガイド線を引いたパンチカード用の A3 紙に、皮細工用のポンチで穴をあけます。直径 10 mm。

いよいよ試演です。ドライヤーで送風します。ちょっと紙の動きがきついけれど、音は良好です。和音も出してみました。ばっちりです。

紙がきついのは、リコーダーの重みでアクリル板が少ししなっているせいと思われます。5mm 厚のアクリル板でもしなってしまうようです。これは後日対策を考えて調整しましょう。

リコーダーパンチカードオルガン: アクリル板整形・リングとホース取付け

2010 7/15 附属小サイエンスフェア出展のパンチカードオルガン本製作です。

今日はまず、昨日苦労して切り出したアクリル板の、荒れた切り口をヤスリで整えます。ジミな作業ですがこのヤスリがけは「ものづくり」の象徴的作業(?!)らしいです(『シブすぎ技術に男泣き!』というマンガ(※)にも出てきますぞ(^^))。ジャコジャコジャコ。

ヤスリがけでは、材料を万力でしっかり固定するのがミソです。手に持っていては力が吸収されてしまいなかなか削れません。万力で固定して削ったら、意外と素早くきれいになりました。手が当たってもいたくないように、面取りもします。角も忘れずに。

その後、エポキシ系接着剤で、まずアクリル板にリングを載せて接着します。数時間後、接着剤がやや固まってきたところで、リコーダーと接続するビニールホース を設計通りの長さに切って、リングにエポキシ系接着剤で取り付けます。

(※) 見ル野栄司: 『シブすぎ技術に男泣き!』、中経出版、2010刊、ISBN 978-4-8061-3604-0

リコーダーパンチカードオルガン: 風箱組立て・ラック横木・アクリル板切出し

2010 7/14 附属小サイエンスフェア出展のパンチカードオルガン本製作です。今日はまず、前回あけ忘れた風を吹き込む穴を、ホールソーで風箱側面にあけました。直径は穴に差し込む塩ビ管の外径にあわせて 22 mm です。側面を組んでしまったのでボール盤が使えず、手持ちの電動ドリルを使いましたが、力一杯押してもなかなか進みません。ボール盤の威力を感じました。

[MEDIA=123]

その後、天板を側面に接着、クランプしました。

[MEDIA=124]

メンバーは講義や他の行事の準備の合間をぬって、入れ替わりで木工室にやってきて作業を進めます。

8本のリコーダーを取り付けて支えるラックの横木になる部分を、5.5 mm 厚のシナベニヤ合板から切り出します。リコーダーが扇形に等間隔で並ぶように曲線を使って設計されているので、けがき線は実寸の設計図からカーボン紙を用いて材料に転写します。

糸のこで切り出します。

天板の上に隙間を介してのせるアクリル板を切り出します。試作品は厚さ 2 mmでしたが、中央がしなって紙が通過しにくくなるため、本制作は 5 mm 厚のアクリル板を使います。

[MEDIA=126]

ジグソーで切り出しましたが、5 mm 厚にしたせいか刃が摩擦で加熱し、アクリル板を溶かしてしまいます。切り口ががさがさになったり、溶けたアクリルが冷えて刃の周りに固まって刃を固定してしまい、ジグソーが暴れます。なかなか困難な作業です。少し切っては刃を冷やし、これを繰り返してなんとか切り出しました。

その後、アクリル板に風の通る直径 10 mm の穴を 8 個、ボール盤であけました。 さらに四隅に固定のための木ねじの穴を 4 個、直径 3.5 mm であけます。

リコーダーパンチカードオルガン: 本制作開始

2010 7/12 附属小サイエンスフェアで出展する、100円リコーダーによるパンチカードオルガンの本制作を開始しました。これまでリコーダー 3 本で試作を済ませておりました。本制作は 8 本のリコーダーで、1オクターブ分の音階が演奏できるようにします。

今日はまず、主に風箱の部分を作り始めました。

材料から木取りをしています。

1年生のメンバーは、アクリル板にホースをつなぐ木製のリングを作りました。 ホールソーで内側の穴をあけているところです。寸法はホースの外径同じで、直径 21 mm です。この後、糸のこで 5 mm 外側の円 (直径31mm)を切り出して、8 個のリングを作りました。

風箱の側面は、トリマーで板の厚さ分の幅の溝を掘ってから組みます。(浅い包み打ち付け継ぎ)

[MEDIA=122]

天板には、空気の通る直径 12 mm の穴を 8 個あけます。その後、紙の通る角はトリマーで丸く(ボーズ面)面取りします。

今日の分の出来上がり。8 個のリングと底板が写っていませんが。

側面に風を吹き込む穴をあけるのを忘れました…(^^;)。接着剤が固まるのを待ち、明日以降あけましょう。